Первую в мире ударопрочная гитара, созданная при помощи 3D принтера

С тех пор как Пит Таунсенд из группы разбил свою первую гитару на сцене в середине 1960-х годов, такое «разрушительное исполнение» стало чем-то вроде традиции в музыкальной индустрии. И независимо от того, рассматриваете ли вы этот акт как художественное выражение или просто как бессмысленное представление, нет сомнений в том, что сильно разбитая электрогитара стала культовым символом рок-н-ролла.

А что же произойдет, если разбитая гитара окажется неразбиваемой? Шведская инжиниринговая компания Sandvik решила не задаваться этим гипотетическим вопросом, а на практике реализовать его. Используя свои ресурсы для производства металла, компании удалось создать первой в мире ударопрочную гитару при помощи технологии трехмерного моделирования.

Эта гитара была разработана и изготовлена для Ингви Мальмстина, шведского музыканта, признанного журналом Time одним из лучших исполнителей на электрогитаре всех времен. Проект был инициирован фанатом музыканта Хенриком Лойкканеном, разработчиком процесса обработки в Sandvik Coromant, который также играет на гитаре. Он хотел посмотреть, сможет ли компания выпустить шестиструнную гитару, которая будет не только полностью функциональной, но и абсолютно надежной.

«Мы должны были создать такой инструмент, который бы противостоял всем способам, которыми можно его разбить», — пояснил Лойкканен. «Инженерная проблема заключалась в том критическом соединении между грифом и корпусом, которое обычно трескается на гитаре в первую очередь».Для решения этой конкретной задачи инженеры Sandvik переработали конструкцию гитары и исключили хрупкое соединение — корпус и гриф представляют себя единую деталь из твердой переработанной нержавеющей стали. Помимо этого, инженеры Sandvik также должны были убедиться, что ключевой гитарный компонент не будет подвержен искажению на этапе производства. Для этого использовалось передовое программное обеспечение для моделирования, чтобы фрезеровать с предельной точностью.

«Точность была критическим фактором, — сказал Лойкканен. «Наше программное обеспечение основано на многолетнем опыте и большом наборе практических инструментов, которые помогли нам точно фрезеровать гриф вплоть до толщины в 1 миллиметр в некоторых местах».

Еще одним примечательным элементом, встроенным в гитару для придания ей ударопрочности, была изотропная легковесная конструкция (ILS), изготовленная из сверхдуплексной стали Sandvik. Стальной ILS — самая прочная конструкция для данного веса из когда-либо изобретенных, была интегрирована между грифом гитары и корпусом с помощью точно настроенного процесса сварки. Важно было найти способ создать исключительно прочную конструкцию, достаточно легкую, чтобы ее можно было нести и играть. Очевидное решение заключалось в 3D-печати корпуса гитары, используя способность технологии создавать сложные, прочные и легкие геометрические формы. В конечном итоге корпус гитары был напечатан в 3D с использованием технологии лазерной сварки и тонкого титанового порошка.

Как только компоненты гитары были фрезерованы, напечатаны в 3D и собраны, впечатляющий металлический инструмент был доставлен в Мальмстин для шоу во Флориде. На сцене шведский гитарист сыграл свой сет перед тем, как начать ритуальный процесс разгрома. Размахивая металлическим инструментом, он успешно уничтожил много звукового оборудования, но гитара осталась полностью невредимой.

«Эта гитара — зверь!» — сказал Малмстин, не сумев разбить ее. «Sandvik явно на вершине своей отрасли. Результат потрясающий. Я сделал все, что смог, но разбить ее было невозможно».

Adidas и Стелла Маккартни представляют 3D-отпечатанные кроссовки для женщин

Компания Adidas недавно представила свою первую модель обуви AlphaEdge 4D, разработанную специально для женщин. Обувь, в которую встроена 3D-подошва Carbon, была разработана в сотрудничестве с крупным английским модельером Стеллой Маккартни.

Это не первый случай, когда гигант спортивной одежды и икона моды работают вместе: Стелла Маккартни и Adidas сотрудничают уже 15 лет. Их последние проекты были направлены на создание стильной и устойчивой активной одежды для женщин. За время своего долгого партнерства Маккартни внедрила свою собственную веганскую и экологичную философию в продукты, используя переработанные материалы и океанический пластик для их изготовления. Новые женские кроссовки AlphaEdge 4D продолжают эту традицию: в обуви нет продуктов животного происхождения.

Запатентованная технология 3D-печати Carbon Digital Light Synthesis позволила Adidas изучить новые возможности производства обуви. Сотрудничество, начавшееся как концептуальное исследование, быстро развилось до такой степени, что немецкий бренд спортивной одежды смог внедрить свою среднюю подошву с решетчатой структурой 3D-печати в серийное производство.

Новинка пока не имеет официальной даты выпуска, ожидается, что инновационная обувь будет стоить около 300 долларов.

Отпечаток пальца, созданный на 3D принтере, легко разблокирует смартфон Samsung Galaxy S10

Недавний эксперимент пользователя сайта Imgur раскрыл свидетельство точности технологий 3D-печати и уязвимости системы разблокировки Samsung Galaxy S10.

В наши дни воссоздание биометрических данных важно не только для шпионов и детективов. Все более сложные технологии, такие как 3D-сканирование, моделирование и печать, позволяют и обычным людям использовать расширенные функции безопасности на смартфонах. Так пользователь под ником [darkshark] намеревался разблокировать свой Samsung Galaxy S10, используя отпечаток пальца из 3D-принтера. И ему удалось это сделать с третьей попытки, используя отпечаток пальца, на создание которого потребовалось всего 13 минут.

Как объяснил экспериментатор, они использовали Photoshop и программное обеспечение 3ds Max для редактирования и 3D-моделирования фотографии своего отпечатка пальца. В 3ds Max они смогли превратить линии отпечатка пальца в тонкие возвышенные гребни. Потребовалось три перепечатки, чтобы достигнуть правильной высоты гребня, но третья попытка оказалась успешной.

Сам отпечаток был создан всего за 13 минут на 3D-принтере AnyCubic Photo LCD, который имеет точность около 10 микрон по оси Z и 45 микрон по X / Y. Этот уровень точности, в конечном счете, позволил напечатать достойный фальшивый отпечаток пальца.

«Это поднимает много вопросов и проблем, связанных с этикой», — пишет портал Imgur. «Ничто не мешает украсть ваши отпечатки пальцев, о которых вы даже не подозреваете, а затем печатать перчатки со встроенными в них отпечатками пальцев и совершать преступления».

Это не первая функция безопасности смартфона, которая была нарушена при использовании 3D-печати, хотя это может вызывать наибольшее беспокойство. В декабре прошлого года Forbes провел эксперимент, в котором на 3D-принтере была напечатана копия головы человека, и попытался проникнуть в их смартфон с помощью распознавания лиц. Хотя этот эксперимент потребовал гораздо больше усилий, в большинстве случаев он был успешным при разблокировке телефонов, что выявило недостатки в технологии распознавания лиц.

Цифровое взаимодействие: как 3D-печать и текстиль становятся тесно связанными

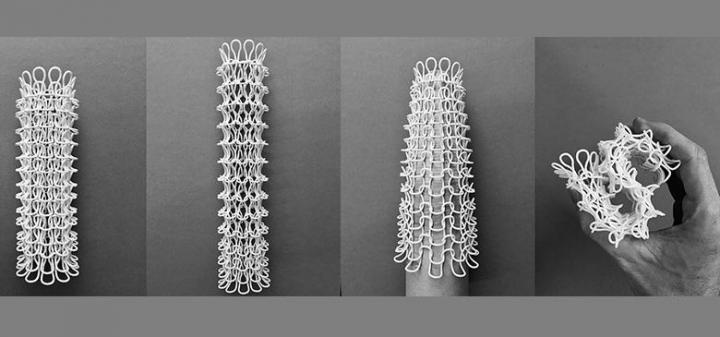

Марк Бекрофт, исследователь из Университета Манчестера, считает, что будущее текстиля будет тесно переплетено с 3D-печатью. Мало того, что он верит в это — он фактически прокладывает путь для этого в инновационном основанном на аддитивном проекте проекте под названием Digital Interlooping.

Исследование Бекрофта, проведенное в Манчестерской школе искусств в Великобритании, продемонстрировало способность печатать трикотажные структуры в 3D с использованием селективного лазерного спекания (SLS) и нейлона. Метод производства, использованный в проекте, в будущем может быть использован в швейной и текстильной промышленности для изготовления изделий по индивидуальному заказу или для специального применения.

Образцы для испытаний 3D, напечатанные Бекрофтом, состоят из трикотажных структур в форме трубки, вдохновленных традиционными узорами вязания. Трубчатые, бесшовные структуры, изготовленные из нейлонового порошка, продемонстрировали превосходную прочность, стабильность и эластичность в постпечатных тестах. Эти свойства могут быть полезны в секторах спортивной одежды или медицинской одежды, где необходимо растяжение и сжатие.

«Результаты показывают, что с помощью нейлона можно печатать эти гибкие трубчатые текстильные структуры в различных масштабах», — объяснил Бекрофт, старший преподаватель практики текстильной промышленности в Манчестерской школе искусств. «Это исследование потенциально предоставляет возможность для нового метода производства текстиля, который может быть новаторским для промышленности, связанной с одеждой, поскольку в сочетании с трехмерным сканированием тела он может предложить возможность изготовить на заказ текстиль по индивидуальному размеру, который можно создать гораздо проще, чем другие методы. »

После процесса селективного лазерного спекания, в котором лазер спекал структуру из слоя порошкообразного нейлона, ткань с 3D-печатью показала очень хорошее восстановление после сжатия и растяжения, а также отличную гибкость. С перспективным началом исследовательского проекта Бекрофт продолжит исследовать использование SLS для 3D-печати трикотажного текстиля и даже изучит использование других гибких материалов, таких как TPU.

Добавить комментарий