Печать этикеток переживает глобальный мировой тренд, в котором объемы печати продолжают расти, но происходит это не за счет увеличения длины тиражей, а за счет растущего числа заказов при общем сокращении их тиражности. Массовое производство замещается бόльшим разнообразием товаров ввиду существенного изменения модели покупательского поведения (рис. 1). Товаропроизводители вынуждены реагировать на изменения рыночного спроса, а возможности производителей этикетки и упаковки должны соответствовать концепции Just-In-Time («поставка товаров в срок»), когда 8-часовой цикл от заказа до поставки становится отраслевым стандартом. В дополнение к коротким тиражам значительно увеличивается количество версий однотипной продукции — с отличиями по вкусам, цветам или ароматам. При печати таких заказов флексографским способом неизбежно возникает нехватка времени, поэтому проблема заключается не столько в себестоимости, сколько в пропускной способности типографии. Чтобы справиться с этими изменениями, требуются новый подход к бизнесу и новые цифровые технологии.

Рис. 1. Большее разнообразие товаров на рынке приводит к росту объемов печати за счет увеличения числа наименований при сокращении тиражности

Соперничество технологий

Цифровая полноцветная печать, какой мы ее знаем сейчас, является продуктом XXI века, хотя в своей струйной форме она появилась еще несколько десятилетий назад. Сегодня существуют две фундаментальные технологии цифровой печати этикеток: на основе тонера (в сухом или жидком виде) и струйная. Каждая из них имеет свои преимущества и недостатки, а в мире установлено бессчетное количество машин всех типов. В то время как тонерные технологии используются в отдельно стоящих машинах, на рынке стали появляться новые разработки струйных машин на основе гибридных решений, предлагающие универсальность, аналогичную современным флексографским печатноотделочным комплексам.

Скорость печати — один из параметров, где традиционные флексомашины всегда были впереди. Современные узкорулонные машины могут развивать скорость до 180–200 м/мин, однако рабочая скорость, как правило, в два раза ниже. И это сравнимо со скоростью цифровых машин, среди которых тонерные машины работают на скорости до 30 м/мин, а струйные — до 75 м/мин (рис.2).

Рис. 2. Рулонные этикеточные ЦПМ Domino N610i обспечивают производительность от 50 до 75 м/мин.

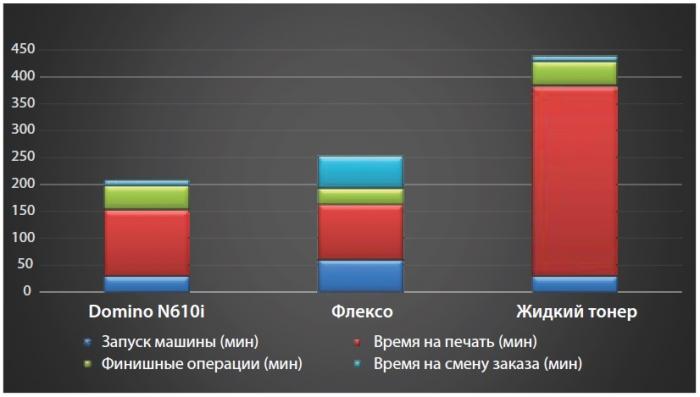

На самом деле скорость машин — лишь часть истории, поскольку именно суммарные затраты времени на производство того или иного заказа будут являться ключевым параметром при анализе возможностей струйной, флексо и жидкотонерной технологии (рис. 3).

Рис. 3. Общие временные затраты

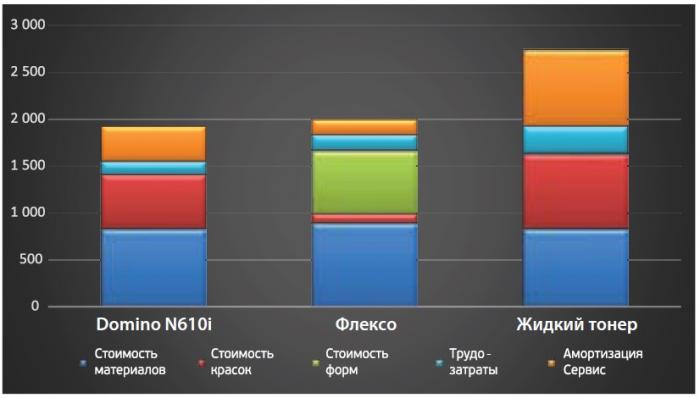

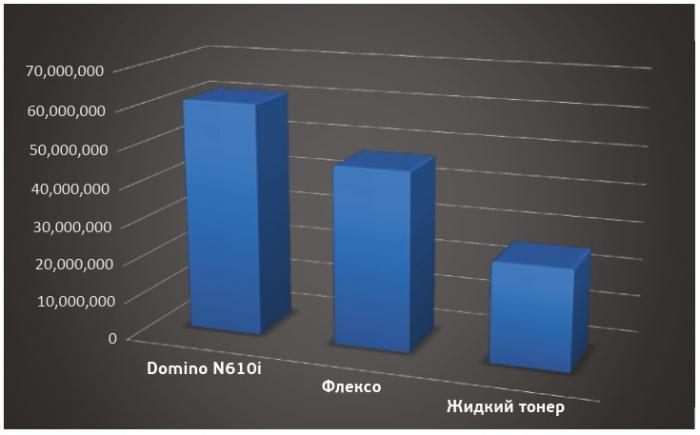

Хотя скорость печати является важным параметром для каждой технологии, и в особенности тонерной, оба цифровых способа печати требуют гораздо меньше времени на процессы, не связанные непосредственно с печатью заказа. В анализе финансовых затрат необходимо учесть стоимость субстратов, красок, форм, трудозатраты и другие статьи расходов (рис. 4).

Рис. 4. Общие финансовые затраты (евро)

Показательно, что струйная печать и флексография близки по общим затратам, но достигается это разными способами. Там, где затраты на краску для струйной печати выше, отсутствуют затраты на формы, поэтому струйный способ лучше подходит для коротких тиражей, особенно для заказов с большим количеством наименований. В современном этикеточном производстве ключевым фактором становится снижение времени простоя машины, а не увеличение ее рабочей скорости. Каждая минута рабочего времени стоит денег, а это значит, что именно простои и время на переналадку между тиражами снижают рентабельность типографии, а не способность быстро отпечатать тираж.

Сравниваем затраты

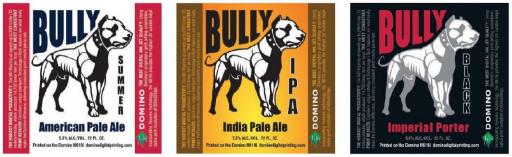

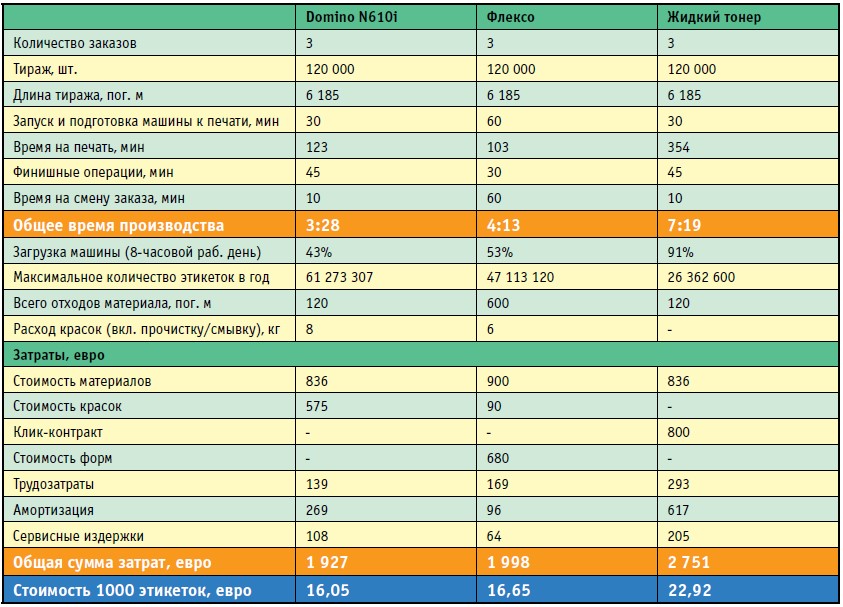

Рассмотрим и сравним затраты на печать одного и того же заказа различными способами. Для чистоты эксперимента возьмем заказы, включающие несколько однотипных этикеток. Пусть это будет заказ с тремя видами, а для объективного сравнения с тонерной технологией дизайн этикеток будет отличаться низким, средним и высоким процентом заполнения (рис. 5). Тираж каждой этикетки будет различным, а в сумме составит 120 тыс. шт. при общей длине чуть более 6 тыс. м (см. таблицу «Сравнение затрат по технологиям»).

Рис. 5. Этикетки с разным процентом заполнения (слева направо): низкое, среднее, высокое

В отличие от флексо, струйным и тонерным машинам требуется гораздо меньше времени на запуск и подготовку машины к печати — не более 30 мин, а на смену заказа (вида этикетки) времени не требуется вообще. Единственным преимуществом флексо будет скорость печати и высечка этикеток в линию (экономия примерно 15 мин), что не отменяет необходимости офф-лайновых операций, включая холодное или горячее тиснение фольгой, ламинацию, продольную резку и др. (по 10 мин на один вид этикетки для всех технологий). В итоге струйная печать уверенно занимает первое место с общим временем 3 ч 28 мин на весь заказ.

Сравнение затрат по технологиям (в евро)

Другой немаловажный момент, который выставляет флексо в невыгодном свете, учитывая растущую стоимость субстратов, — это отходы материала, использованного на приладку (600 м на все три этикетки). В денежном выражении эти отходы добавят дополнительные 8% к затратам на материал (900 евро у флексо, 836 евро у цифры). С другой стороны, при сравнении расходов между красками и клик-контрактом тонерная технология оказывается самой дорогой, а сэкономив во флексо на красках, мы всегда теряем в затратах на формы.

При сравнении затрат на производство этикеток при помощи флексо и цифровой печати необходимо также учитывать время на финишные процессы. Как правило, флексомашина включает высечку, которая осуществляется за один прогон, в отличие от цифровой машины — в нашем сравнении для цифры используется отдельно стоящая финишная линия (в отличие от гибридной технологии, где печать и высечка выполняются за один прогон). Следовательно, чтобы провести честное сравнение, нужно считать время и затраты на финишные процессы и для цифровой печати. Включив оставшиеся затраты — трудочасы, амортизацию и сервисное обслуживание, получаем итоговую себестоимость — за весь заказ и в расчете на 1 тыс. этикеток (в евро). В результате флексография оказывается дороже струйной печати на 4%, а тонерная печать — уже на 43%.

При заказе на три этикетки (как в нашем примере) длина тиража чуть более 6 тыс. м — это точка пересечения себестоимости, в которой и струйная печать, и флексо имеют схожие затраты. Очевидно, если тираж будет ниже этой длины, то будет выгоднее использовать струйную печать, а если выше — лучше печатать на флексо. С другой стороны, не нужно забывать про время продуктивной работы — еще одно ключевое преимущество промышленной струйной УФ-печати. На сегодня струйная технология является самой производительной среди цифровых машин, даже с учетом использования отдельно стоящей финишной линии. Безусловно, в случае с гибридной технологией, где цифровая печать и высечка осуществляются за один прогон, выигрыш по времени будет еще выше.

Сравним производственный потенциал каждой технологии по максимально возможному количеству произведенной продукции в годовом выражении (по количеству этикеток). Пропускная способность струйной печати окажется почти на 30% выше флексо и на 132% (!) выше тонерной печати (рис. 6).

Рис. 6. Максимальное количество этикеток в год

Сегодня многие типографии работают с заказами, которые включают сразу несколько видов однотипных этикеток. Поэтому если расчеты будут сделаны для серии заказов, состоящих из более коротких тиражей, то с учетом дополнительных затрат на формы, материалы и время на смену тиражей для флексо типография сможет извлечь значительные экономические преимущества из систем струйной печати.

Анализ себестоимости на практике

Для того, чтобы анализ себестоимости имел практический смысл, необходимо использовать реальные производственные данные. Для удобства расчетов специалисты компании Domino предлагают воспользоваться своим программным калькулятором, при помощи которого любая типография на основе исходных данных сможет получить точный расчет себестоимости и сравнить результаты по другим технологиям.

В систему вводятся такие данные, как стоимость флексоформ, материалов и красок (на печать и приладку), количество материала на приладку/смену тиража, точный размер этикетки, тиражность и красочность (например 75 тыс. шт., 4 цвета, 2 наименования), ширина печати (333 мм) и др. Одновременно учитывается, что обе печатные машины (флексо и цифра) будут работать в одну 8-часовую смену, 5 дней в неделю, 48 недель в год и управляться при помощи одного печатника с заданной почасовой ставкой.

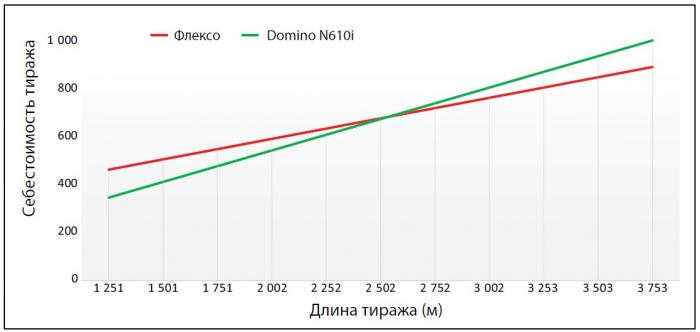

На основе введенных данных система построит график, в котором обе технологии (флексо и струйная) на одной и той же длине в 2500 м окажутся равнозатратными, то есть будут иметь одинаковую себестоимость (рис. 7). Хотя данный график не является четким правилом, а используется как индикатор, зачастую этого вполне достаточно, чтобы определить, какие заказы в той или иной типографии будет выгоднее переводить на струйную печать, а какие — оставлять на флексо.

Рис. 7. Точка пересечения себестоимости технологий по длине тиража

Цифровая печать на практике

Производители этикеток, которые уже внедрили струйную УФ-печать, получают огромные экономические преимущества. Сложно представить, с какими затратами сталкивается типография при выводе форм и переналадках, если в одном заказе с общим количеством 30 тыс. штук идет 15 видов этикеток или 64 вида этикеток партиями по 1 тыс. штук! На производство таких заказов на флексо уйдет несколько дней, а на струйной ЦПМ — всего несколько часов. Цифровая струйная УФ-печать представляет собой большую коммерческую выгоду для любой типографии благодаря возможности высококачественной печати на различных материалах с производительностью от 50 м/мин (и выше) и с минимальной или нулевой потерей материала на приладку и смену тиража.

С цифровой струйной печатью цвет в тираже всегда стабилен от начала до конца печати, приводка постоянная, а полное отсутствие формных процессов исключает потери времени и денег. После того, как макет этикетки утвержден, его можно сразу отправлять на печать. Возможность печати высококачественными белилами — еще один весомый аргумент и достойная замена дорогостоящей трафаретной печати. Струйная печать обеспечивает высокую укрывистость белого и высокое качество на прозрачных и металлизированных материалах, открывая новые горизонты возможностей. Важно и то, что это не требует существенных вложений и не снижает производительность.

Заключение

Цифровая струйная УФ-печать предлагает производителям этикеток конкурентоспособную альтернативу флексографии при печати коротких и средних тиражей. Например, простая в освоении и управлении рулонная струйная ЦПМ Domino N610i обеспечивает высокое качество печати, стабильную цветопередачу и высокую производительность, а благодаря отсутствию затрат на формы и времени на приладку, идеально вписывается в производства, которые работают с большим количеством наименований. Кроме того, это способ печати, который полностью отвечает современным требованиям для печати переменных данных.

Этикетки, отпечатанные при помощи цифровой струйной УФ-печати, не нуждаются ни в праймировании, ни в последующем лакировании или ламинировании, обладают высокой стойкостью к истиранию, химикатам и влажности, что особенно важно для рынка промышленных и бытовых товаров. Благодаря расширенному цветовому охвату и белилам, которые выглядят как трафаретная печать, струйная ЦПМ подходит производителям товаров для красоты и здоровья.

Инвестиции в струйную печать быстро окупаются не только привлечением новых заказов, но и ощутимым снижением затрат, которого невозможно достичь при обычной флексопечати или тонерной технологии. Еще один убедительный аргумент состоит в том, что современная струйная УФ-печать освобождает флексомашины от бремени коротких и средних тиражей, что в конечном итоге повышает пропускную способность всего производства.

Чтобы понять, подходит ли цифровая этикеточная ЦПМ Domino N610i вашему бизнесу, достаточно ответить всего на три главных вопроса:

- какой процент ваших тиражей имеет длину до 3-5 тыс. м?

- какой объем новых заказов вы смогли бы привлечь, имея цифру?

- сможет ли ЦПМ разгрузить ваши флексомашины от коротких заказов?

Используя предложенные методики для сравнения себестоимости струйной печати и флексо, можно легко определить, какая технология будет приносить наибольшую выгоду при тех или иных типах заказов. Если ваше производство состоит только из традиционных флексомашин, то, вероятно, часть коротких тиражей передается на сторону в цифровые типографии или же просто печатается в убыток, занимая дорогостоящее время. Представьте, как мог бы развиваться ваш бизнес, если бы цифровые мощности уже имелись в вашем собственном распоряжении? И сколько еще прибыльных заказов вы смогли бы привлечь на флексо, переведя короткие и средние тиражи на цифру?

Компания ОГАРД — российское представительство Domino Digital Printing

www.ogard.ru

Добавить комментарий